Ce « reportage » à la tuilerie de Puy-blanc date de 1949, il est extrait de Notre Quercy, essai de tourisme géographique, un ouvrage écrit par Adrien Ruayres, inspecteur de l’enseignement primaire à Figeac. Dans le chapitre 2, l’auteur relate une visite du Quercy à vélo effectuée en juillet par deux frères : Louis, le plus jeune, et Robert Caussanel, l’aîné, professeur d’histoire et géographie.

Quelques kilomètres avant d’arriver à Cambes, les frères Caussanel trouvèrent un carrefour d’où une route se dirige vers la gare du Pournel. « Tout près d’ici se trouve une importante tuilerie, dit M. Robert, allons la visiter ».

Aussitôt, un changement radical de paysage frappa leurs regards ; au lieu de ces austères taillis de chênes rabougris, sans fraîcheur, apparaissent des champs, des prés surtout, des haies vives jalonnées d’arbres divers, de frênes, de peupliers même, un aspect bocager, gracieux et varié.

« Constate que les peupliers, ces arbres amis de la fraîcheur, presque inconnus dans le causse et qui accompagnaient généralement les ruisseaux, se rencontrent ici en n’importe quelle situation topographique, à flanc de coteaux par exemple. Quelle conclusion tirer de cette situation ? »

Louis réfléchit puis répondit : « Il faut nécessairement que ces terres gardent en toute saison un minimum d’humidité. »

— C’est exact, répondit le frère. Nous trouvons ici, dans une zone que les géologues appellent le Lias. Cette bande large de quelques kilomètres, porte le nom de Limargue dans le Haut Quercy et Terrefort dans le Tarn-et-Garonne .Plus précisément nous nous trouvons sur les argiles toarciennes d’où ce contraste brutal dans la végétation entre deux points rapprochés. Regarde ces profondes empreintes durcies laissées par les sabots des vaches dans les rampes d’accès aux prés ; ce détail confirme la nature argileuse du sol.

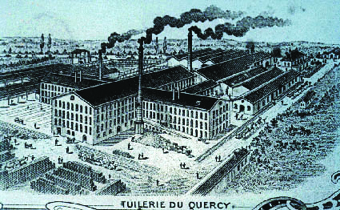

Les voilà arrivés en vue de l’usine ; c’est un vaste bâtiment rose formant une sorte de croix de lorraine et dressant dans le ciel les tuyaux de briques de ses hautes cheminées. Trois étages (y compris le rez-de-chaussée) ouvrent leurs rangées de baies en plein cintre qui donnent à l’ensemble une ordonnance presque classique. Comme ils allaient arriver, un tracteur remorquant sur une voie de 0,60 m. un train de wagonnets vides sortait de l’usine. Ils le suivirent et arrivèrent à une vaste carrière sans profondeur, où deux excavateurs inclinant sur le talus rectiligne du front de taille leur long bras armé d’une chaîne sans fin de pelles, enlevaient des tranches de terrain et remplissaient des wagonnets.

Revenus à l’usine, ils demandèrent un entretien à M. le Directeur général, qui les reçut fort courtoisement.

— Monsieur le Directeur, je craignais un peu, en cette saison de congés payés, de trouver votre usine fermée.

— Nous n’arrêtons jamais le travail, car nos fours sont à feu continu, et leur extinction, sans être aussi catastrophique que pour un haut-fourneau, entraînerait une perte considérable.

— Il est inutile de demander pourquoi votre usine s’est installée ici : vous disposez d’approvisionnements en matière première pratiquement illimités, puisque vous exploitez, non quelque dépôt local et irrégulier d’argile, mais tout un étage géologique qui s’étend tout autour de l’usine.

— C’est exact, reprit le Directeur. Nous disposons de plusieurs qualités d’argile, ce qui permet des mélanges variés, et surtout nous met en mesure de fabriquer d’excellente tuiles. N’importe quelle argile peut être utilisée dans une briqueterie, mais il n’en est pas de même dans une tuilerie. Si vous le voulez, nous allons suivre les diverses étapes de la fabrication des briques et des tuiles.

De l’argile brute à la pâte…

Voici d’abord des fosses en forme de trémies dans lesquelles wagonnets ou camions vident leur chargement, ici une argile d’un gris ardoise, très fine, exempte de tout gravier, là une argile de couleur ocre. Dans le fond de ces trémies deux tapis roulants progressent très lentement et entraînent pour les mêler des quantités réglables de chaque espèce d’argile. Cette argile passe ensuite dans une série de broyeurs à cylindres qui la broient très finement, mélangent intimement les deux qualités et donnent à la pâte ainsi obtenue le degré d’humidité nécessaire. D’autres tapis roulants transportent la pâte à briques ou la pâte à tuile dans l’atelier de moulage où nous allons les suivre.

Le moulage…

Ici cette pâte est refoulée par pression dans une cavité tronconique au sommet de laquelle on peut adapter diverses filières, suivant la section des briques que l’on veut fabriquer. De temps en temps un coupeur automatique s’abat et tranche de son fil d’acier la bille molle. Pour les briques il ne reste qu’à sécher et à cuire. Pour la tuile nous n’avons encore qu’une ébauche plate. Des ouvriers prennent ces ébauches de tuiles, ou de briques, et les posent sur les étagères de « balances » (semblables aux plateaux suspendus sous le fléau de certaines balances) portées par une chaîne sans fin longue de 600 mètres, qui tourne lentement et passe dans les quatre étages de l’usine, assurant automatiquement tous les transports.

Pour le moulage des tuiles, nous utilisons des moules en plâtre fixés sur un tambour pentagonal à axe horizontal. Lorsque l’ébauche est parvenue en haut, un autre moule s’abaisse et comprime l’argile qui, d’un seul coup, prend la forme d’une tuile mécanique du modèle « Quercy », que nous avons créé. Le tambour continuant à tourner, une nouvelle pièce pratique l’ébarbage automatique. Il y a trois mois, il fallait trois ouvrières pour enlever les bavures d’argile.

Le séchage…

Passons maintenant aux séchoirs. Ce sont eux qui tiennent le plus de place et qui imposent de vastes dimensions à toute briqueterie. L’été, toutes les baies sont ouvertes. En hiver et par temps humide on ferme les fenêtres, une soufflerie envoie de l’air chaud dans les séchoirs au moyen d’un vaste réseau de tuyaux.

La cuisson…

Nous allons maintenant visiter les deux fours où s’opère la cuisson. Chaque four constitue une massive construction qui occupe tout le rez-de-chaussée de chacun des deux bras de la croix de Lorraine.

Ce volume massif est creux et parcouru par deux tunnels de 50 m. de long, 2,20 m. de large pour 2,50 m. de haut. A chaque extrémité, ces deux tunnels sont reliés pour le passage des gaz de combustion. Des portes, que l’on mure après défournement et enfournement, mettent ces tunnels en communication avec des couloirs latéraux.

Montons sur ces fours pour mieux comprendre le fonctionnement de ces modèles à feu continu. Le dessus des fours forme une surface plane dans laquelle sont percés de petites ouvertures. Les matériaux à cuire sont entassés dans le tunnel jusqu’à la voûte. Ils y resteront 7 jours sans se déplacer. C’est le feu qui avance, car d’en haut on jette les fines de charbon gras flambant dans une section du tunnel, puis un peu plus loin. Les briques subissent ainsi des températures de plus en plus élevées jusqu’à ce que, vers 850 °C, portées au rouge, cuites, elles prennent une belle couleur rouge. Puis le feu s’éloignant, elles se refroidissent lentement et, dans quelques jours, le défournage sera possible.

Comme ils étaient revenus devant l’entrée du bureau, M. Caussanel questionna :

— Combien occupez-vous d’ouvriers?

— Avant 1939, nous occupions 75 personnes. Avant la création du groupe industriel de Laval de Cère, notre entreprise était probablement la plus importante du Lot.

— Quel est votre rayon de vente ?

— Le Lot et plusieurs départements voisins.

M. Caussanel remercia le Directeur général et les deux frères poursuivirent leur chemin.